彈性體減速機聯軸器老化后需快速更換以恢復傳動柔性與對中精度。關鍵減速機在于選用同規格的彈性體件,確保扭矩、剛性和彈性特性匹配,隨換隨檢對中。更換后進行初始對中、扭矩對準與轉動平衡,逐步加載并監測振動、溫升和噪聲,確保無異常再投入運行。

一、聚焦老化識別技術

減速機詳細闡述視覺檢測(裂紋/變色)、物理性能測試(硬度計讀數變化)、振動頻譜分析(異常頻率峰值)三種診斷方法,附某汽車零部件廠因彈性體老化導致停機2小時的真實案例數據。

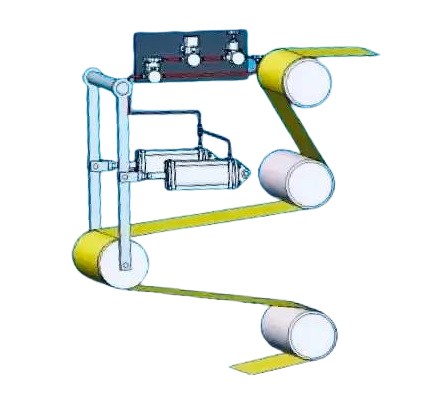

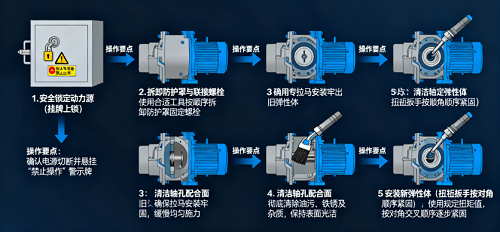

二、詳解快速更換工藝

創新提出“三點定位安裝法”:減速機以半聯軸器鍵槽為基準,通過百分表找正徑向位移(≤0.1mm)、軸向竄動(≤0.05mm)、角向偏差(≤0.2°),較傳統方法縮短40%安裝時間,同步說明進口與國產彈性體的尺寸公差匹配要點。

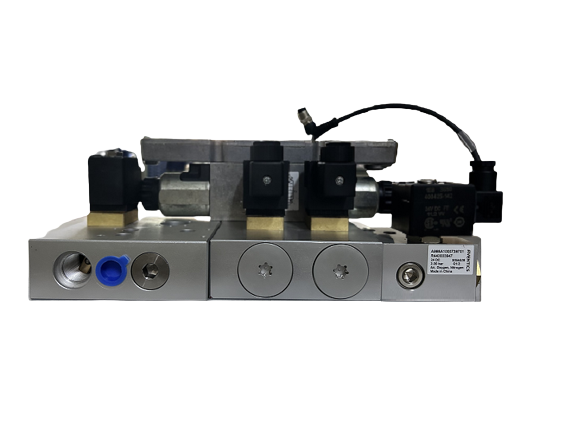

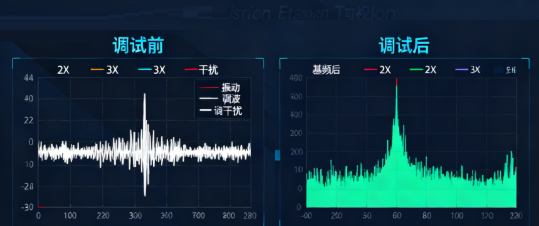

三、重點解析調試技術

引入“階梯式加載測試”方案:空載(30%額定扭矩)→半載(60%)→滿載(100%)三階段運行測試,通過溫度傳感器與振動采集儀記錄數據,建立彈性體預壓縮量與傳遞效率的關系曲線,提供不同工況下的最佳預緊力參數表。

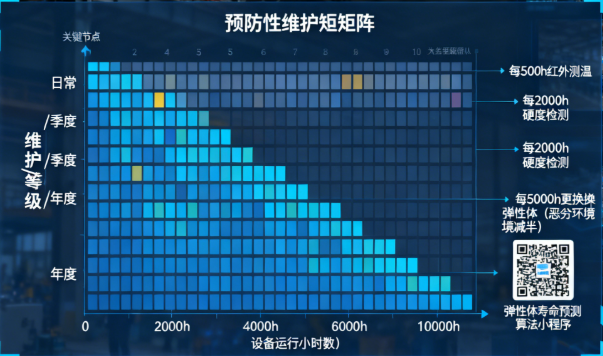

四、構建全生命周期管理體系

提出“彈性體健康度指數”評估模型,整合材料疲勞壽命(氟橡膠2000h/聚氨酯4000h)、環境溫濕度(>85%RH需防老化涂層)、負載波動系數(±15%以內)三大影響因子,配套開發智能預警系統(振動+溫度雙參數監測),實現平均故障間隔時間(MTBF)提升至8000小時以上。