減速機軸承使用陶瓷滾動體搭配金屬保持架時,需驗證兩者在溫度、載荷、潤滑和熱膨脹下的適配性。重點評估滾動體與保持架的干涉、分離間隙、潤滑膜穩定性及振動傳遞特性,通過試驗與仿真聯動,確保低摩擦、高耐久性與可靠性。以下是幾種驗證適配性的方法。

1.理論分析

從材料特性方面進行理論研究。減速機陶瓷滾動體具有密度小、硬度高、熱膨脹系數低等特點,而金屬保持架通常有較好的韌性和加工性能。分析兩者的熱膨脹系數差異,計算在不同工作溫度下,由于熱膨脹不一致可能產生的間隙變化。同時,考慮陶瓷滾動體與金屬保持架接觸時的彈性模量差異,評估其對接觸應力分布的影響,初步判斷兩者在理論上的適配性。

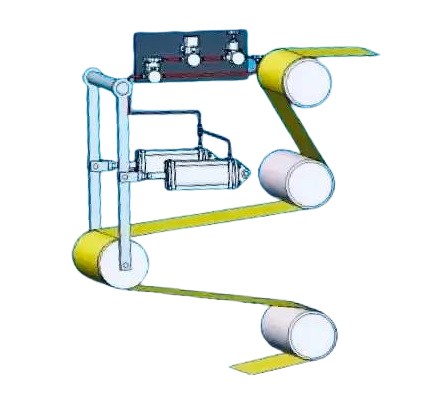

2.模擬測試

利用計算機軟件進行模擬分析。建立減速機軸承的三維模型,將陶瓷滾動體和金屬保持架的材料屬性、幾何參數等輸入到有限元分析軟件中。模擬軸承在不同工況下的運行情況,如不同的轉速、載荷、溫度等。通過軟件計算得出兩者之間的應力分布、變形情況以及相對運動狀態等數據。根據模擬結果,判斷是否存在應力集中、干涉等不匹配的情況,對適配性進行初步評估。

3.臺架試驗

搭建專門的減速機試驗臺,將裝配有陶瓷滾動體和金屬保持架的軸承安裝到試驗臺上。在試驗過程中,模擬實際工況,逐步增加轉速、載荷等參數,監測軸承的運行狀態。通過安裝在試驗臺上的傳感器,實時采集溫度、振動、噪聲等數據。如果在試驗過程中,軸承的溫度、振動和噪聲等指標在正常范圍內,且沒有出現異常的磨損或損壞現象,則說明兩者具有較好的適配性。反之,如果出現溫度過高、振動異常等情況,則需要進一步分析原因,判斷是否是由于兩者不匹配導致的。

4.實際應用驗證

將經過臺架試驗驗證的軸承應用到實際的減速機中,進行長時間的運行測試。在實際應用過程中,持續監測減速機的運行狀態和性能指標。收集用戶反饋信息,觀察軸承在實際工況下的表現。如果在實際應用中,減速機能夠穩定運行,軸承的使用壽命達到預期,則說明陶瓷滾動體與金屬保持架具有良好的適配性。